ここから本文です。

世界のトップブランドのソックスをキタイが製造するには、相応の設備も必要となります。キタイの生産工程やこだわりのポイントをご紹介します。

① 原料調達

|

原料(糸)を手配します。通常は、染色された糸を受注数量に合わせて糸商から調達します。 糸の品質は、靴下の品質に大きな影響を与えます。紙糸やウールのような特殊糸は、海外では品質を安定させることが難しくなりますが、国内の紡績・染色工場を活用することで細やかなコミュニケーションが可能となり、糸の品質を常に良い状態に安定させることができます。国内紡績・国内染色は、キタイの品質へのこだわりです。 |

|

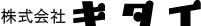

② 編立

|

原料の糸を編み機で編み立てます。 編み機や糸のコンディションは、生産途中にも少しずつ変化していくため、専門の技術者が、編み機や出来上がった靴下の状態を常にチェックしています。そしてコンディションが変われば、すぐに調整を行なって品質を維持しています。 |

|

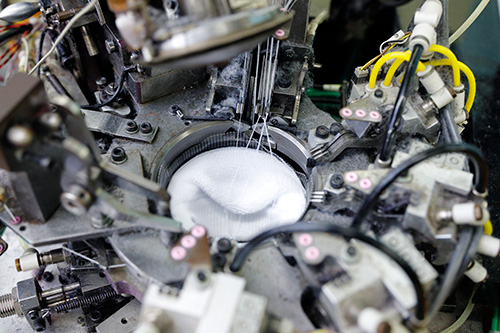

③ 先縫い

|

つま先部分を縫い合わせる作業です。筒状に編まれた生地のつま先側を専用のミシンで縫製して口を閉じる工程です。 キタイでは、先縫いを専用のミシンで行う方法(A)と、編み機の「自動リンキング」機能を使い、編立と同時につま先部分まで縫い上げる方法(B)との2種類があり、靴下の種類によって使い分けています。 (A)先縫いを専用のミシンで行う方法 (B)編み機の「自動リンキング」機能を使う方法 |

|

④ 検品

靴下に不良がないかを確認する工程です。小さな穴あきや目落ち、傷などの有無を、人の目で細部まで点検しています。特にキタイでは高機能な靴下を生産しているため、一般的な靴下よりも検品項目が多岐に渡ります。一足一足生地を引き伸ばし、サポート部分や5本指の指一本一本に渡るまで、時間をかけて丁寧に検品しています。

|

|

以下⑤~⑦の工程は、キタイと協力関係にある専門の工場が担当します。

長年にわたって高い品質要求に応え続け、互いに信頼関係を築き上げた専門工場が、キタイの高品質な製品の生産を力強くサポートします。

⑤ 刺繍

| ブランドロゴやマークなどをソックスの生地に直接刺繍します。編み機では表現できない緻密な文字や柄なども表現することができ、高級感のある商品に仕上げることができます。 |

|

⑥ プリント

| ソックスの足裏面に滑り止め(グリップ)機能を付加することができます。シリコンなどの素材を、専用の版(スクリーン)でソックスに捺染します。足裏の滑り止め以外にも、例えばブランドロゴをプリントすることも可能です。 |  |

⑦ セット(スチーム仕上げ)

| 検品を終えたソックスを、スチームでプレスして仕上げる工程です。ソックスの形状をした専用の薄い金型に入れてプレスすることで、綺麗なソックスの形に仕上げます。セットした後は、ソックスを2枚(左右)1組にペア合わせをします。 |

|

⑧ 最終品質検査

| セット後の仕上がり寸法をチェックして、最終品質を確認する工程です。編立後にも寸法を確認していますが、セット(スチーム仕上げ)をすることで靴下が適正サイズに縮むため、再度寸法の確認を行います。もちろん、ここでも穴あきや傷などの不良がないか、しっかりと検品します。 |

|

⑨ 包装加工(パッケージング)

| 各ブランド指定のパッケージを取り付けて完成です。サイズシールやバーコードシールなども貼り付けます。数多くのブランドや品番がありますので、付け間違いや数量間違いなどが発生しないよう、厳しく管理しています。 |

|

⑩ 出荷

| 各ブランドより納品先として指定された倉庫へ出荷します。小売店に直送する場合もあります。また倉庫で製品在庫を確保しておき、販売店の販売状況により出荷することもあります。 |

|